Poruchy hydroizolací III.

Po vizuálních zkouškách nastupují testy rozebírající fólie pomocí několika druhů analýz, které hledají důvody technického stavu a principy, důvody změn technických vlastností v průběhu času, nebo v čase vzniku poruch.

V tomto článku budu popisovat tři základní analýzy, které pro identifikaci, dokumentaci vad fóliových, ale nejen fóliových materiálů používáme.

V tomto článku budu popisovat tři základní analýzy, které pro identifikaci, dokumentaci vad fóliových, ale nejen fóliových materiálů používáme.

Jedná se o zjišťování podílu nespalných zbytků, tj. množství plniv. Obvyklé množství plniv, které nemá destruktivní vliv na vlastní hydroizolace je kolem 6 %, všechny hodnoty nad 10 % je možné označit za rizikové a jsou důvodem k vzniku patologických změn hydroizolačních materiálů.

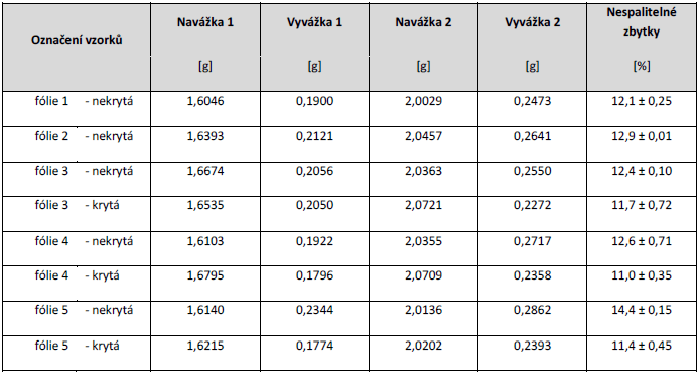

Při provedené zkoušce bylo zjišťováno množství plniva – nespalitelných zbytků ve zkušebním materiálu. Výsledky jsou shrnuty v následující tabulce Tab. č. 4:

Při provedené zkoušce bylo zjišťováno množství plniva – nespalitelných zbytků ve zkušebním materiálu. Výsledky jsou shrnuty v následující tabulce Tab. č. 4:

Tab. č. 4: Obsah nespalitelných zbytků – množství plniva v hydroizolačním materiálu PVC

Na následujícím grafu, obr. č. 24 jsou porovnány procenta nespalitelných zbytků, které obsahovali jednotlivé zkušební vzorky. Modře jsou znázorněny hodnoty nekrytých částí hydroizolačních fólií, červeně jsou znázorněny hodnoty krytých částí hydroizolačních fólií.

Obr. č. 24: Graf nespalitelných zbytků jednotlivých zkušebních vzorků – kryté a nekryté části.

Z grafu je jasně patrné, že procenta nespalitelných zbytků kryté části vzorků mají nižší procentuální zbytky než fólie nekryté. Množství nespalitelných zbytků kryté části se pohybuje v rozmezí mezi 11,0 ≈ 11,7. U nekryté části se množství nespalitelných zbytků pohybuje v rozmezí mezi 12,1 ≈ 12,9. Výjimkou je pouze nekrytá fólie – zkušební vzorek č. 5, který obsahuje 14,4% nespalitelných zbytků. ¨

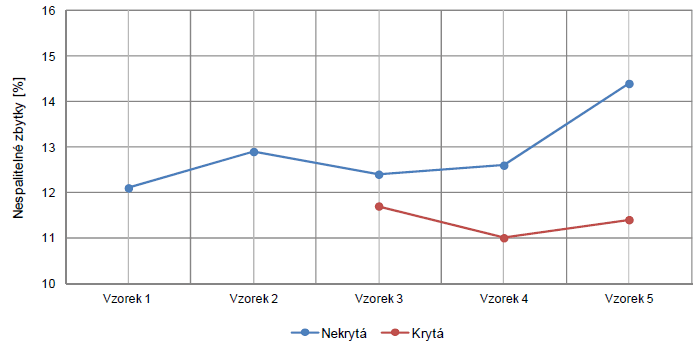

Infračervená spektroskopie (dále jen IR analýza) je nedestruktivní analytická metoda, určená především pro identifikaci a strukturní charakterizaci organických sloučenin a anorganických látek. Podstatou tohoto měření je interakce infračerveného záření o různé vlnové délce s analyzovaným materiálem a jeho pohlcení.

IR analýza slouží k porovnání obsahu nespalitelných zbytků ve fóliích vážkovým stanovením. Budou zkoumány vždy materiály světlé strany PVC fólie na nekryté ploše fólie (v ploše – vystavená UV záření) a kryté fólie (v přesahu – chráněná před vlivem UV záření). Z tohoto srovnání lze zjisti rozdíly nebo shody obou typu vzorků. Touto metodou je možné zjistit patologické změny v hydroizolačním povlaku.

IR analýza slouží k porovnání obsahu nespalitelných zbytků ve fóliích vážkovým stanovením. Budou zkoumány vždy materiály světlé strany PVC fólie na nekryté ploše fólie (v ploše – vystavená UV záření) a kryté fólie (v přesahu – chráněná před vlivem UV záření). Z tohoto srovnání lze zjisti rozdíly nebo shody obou typu vzorků. Touto metodou je možné zjistit patologické změny v hydroizolačním povlaku.

Obr. č. 25: Srovnání IR spekter příkladu kryté na nekryté části.

Na výše uvedeném obrázku Obr. č. 25 je patrný dramatický rozdíl mezi jednotlivými spektry pro krytou a nekrytou část fólie. V tomto případě lze tímto dokázat intenzitu degradačních procesů zkoumané hydroizolační fólie PVC. Nelze však zjistit ani relativní, ani skutečný rozdíl množství jakékoliv látky, lez pouze zjistit změny oproti vzoru, případně zjistit trendy vývoje.

Pro kvantifikace problému lze použít následující typ zkoumání což je plynová chromatografie.

Plynová chromatografie je typ separační metody, kdy se od sebe oddělují složky obsažené ve vzorku a které mohou být převedeny do plynné fáze, aniž by došlo k jejich rozkladu.

Na základě této metody lze kvantifikovat množství a typ změkčovadel. Jako v předchozím případě budou zkoumány vzorky nekryté (vystavené UV záření) a vzorky kryté (chráněny před vlivem UV zářením). Na základě tohoto měření jsme schopni určit stupeň degradace předmětné fólie.

Plynová chromatografie je typ separační metody, kdy se od sebe oddělují složky obsažené ve vzorku a které mohou být převedeny do plynné fáze, aniž by došlo k jejich rozkladu.

Na základě této metody lze kvantifikovat množství a typ změkčovadel. Jako v předchozím případě budou zkoumány vzorky nekryté (vystavené UV záření) a vzorky kryté (chráněny před vlivem UV zářením). Na základě tohoto měření jsme schopni určit stupeň degradace předmětné fólie.

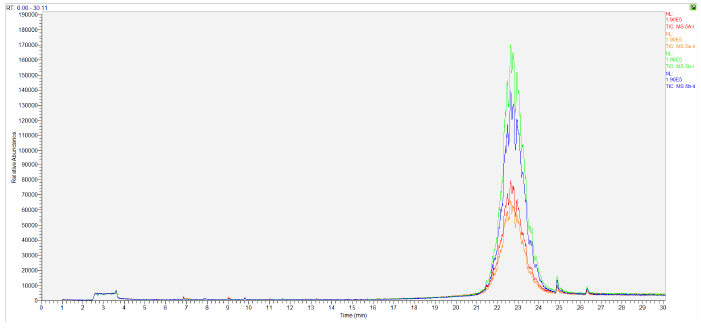

Obr. č. 26: Porovnání chromatografů PVC fólie dvou nekrytých částí (červená + oranžová) a dvou krytých části (modrá + zelená) zkušebních vzorků č. 5.

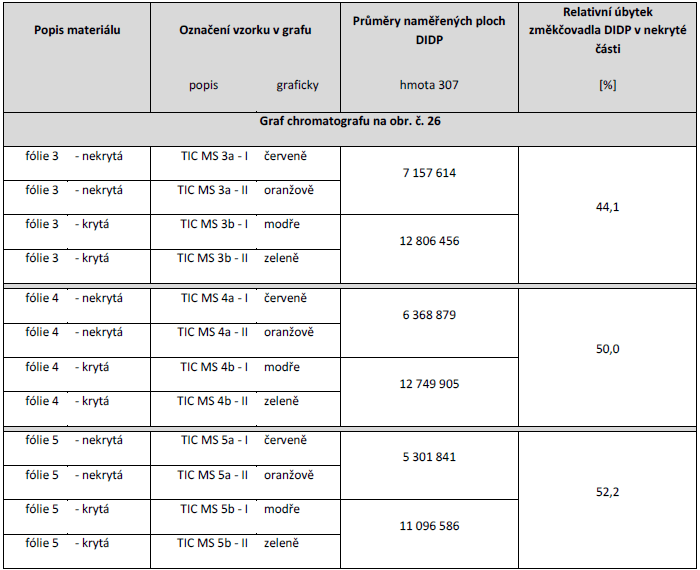

Pro zkušební vzorky č. 3, č. 4 a č. 5 bylo provedeno relativní srovnání úbytku změkčovadla DIDP mezi nekrytou a krytou částí hydroizolační fólie. V následující tabulce je provedeno relativní porovnání úbytku změkčovadla u zkušebních vzorků č. 3 – č. 5.

Tab. č. 5: Relativní porovnání úbytku změkčovadla DIDP mezi nekrytou a krytu částí zkušebních vzorků č. 3, č. 4 a č. 5.

Jelikož jsou naměřené průměrné hodnoty pro nekryté fólie č. 1 a č. 2 přibližně stejné, byly také pro tyto vzorky určeny relativní úbytky změkčovadla DIDP v nekryté části fólie. Pro porovnání byla použita průměrná hodnota naměřených ploch DIDP z krytých částí zkušebních vzorků č. 3, č. 4 a č. 5.

V rámci zkoumání a laboratorních zkoušek předmětného hydroizolačního materiálu PVC fólie tl. 1,2 mm došlo k potvrzení poznatků zjištěných během vizuální kontroly střešního pláště a byl potvrzen předpoklad blížícího se konce životnosti hydroizolačního materiálu. Vizuální pozorování byla základem pro další rozhodovací proces jakým způsobem kvantifikovat stav hydroizolačního povlaku, které zkoušky provést pro dokázání degradace zkoušeného hydroizolačního materiálu, kde bylo zjištěno, že při ztrátě 50 % změkčovadel, dojde k závažným funkčním selháváním zkoumané hydroizolace.

Mezi hlavní příčiny poškození hydroizolačního materiálu lze uvést následující poznatky, zjištěné laboratorním zkoumáním:

- změny tloušťky materiálu – bylo zjištěno, že průměrná tloušťka materiálu se snížila o 11 % z deklarované tloušťky materiálu 1,2 mm na tloušťku 1,07 mm, v extrému byla zjištěna minimální tloušťka materiálu 1,01 mm a není vyloučeno, že u jiného vzorku by mohlo jít o ještě větší zmenšení;

- evaporace (vypařování) změkčovadla – změkčovadla jsou dominantní součástí každé hydroizolační fólie na bázi PVC, v našem případě byl pomocí plynové chromatografie zjištěn výrazný úbytek změkčovadel až k 52 % oproti původnímu stavu;

- zvýšené množství nespalitelných zbytků – degradace hydroizolačního materiálu je též způsobena zvýšeným množstvím plniva, která se u námi zjištěného materiálu pohybovala až okolo hodnoty 14%, což je dvojnásobná hodnota oproti obvyklým hodnotám u obdobných materiálů;

- porušení struktury vlastní izolační hmoty – Při IR analýze byly zjištěny výrazné změny mezi krytými a nekrytými částmi izolace, kde došlo k porušení struktury zejména v oblasti ftalátových změkčovadel;

- vystupující výztužná vložka – pomocí mikroskopické analýzy byly zjištěny výrazné trhliny na hydroizolačním povrchu, takže je materiál plně dotován srážkovou vodou a dochází k plošnému zatékání;

- trhliny na povrchu hydroizolační fólie – dosahují až k výztužné vložce jak je patrné na fotografiích z mikroskopu, ale i detailní fotografii povrchu syntetické fólie.

Poděkování za za pomoc při tvorbě článku Ing. Petře Obermajerové, Ing. Martinu Rajnochovi, Ing. Lukáši Fremrovi a panu Přemyslu Rutovi ze společnosti A.W.A.L., s.r.o. a Ing. Martinu Stuchlíkovi z TU Liberec.

Články s obdobnou tematikou:

Vady a poruchy syntetických fólií, zejména PVC (1)

Vady a poruchy syntetických fólií, zejména PVC (2)

Vady a poruchy syntetických fólií, zejména PVC (3)