1 ÚVOD

Jednovrstvé mechanicky kotvené hydroizolační systémy se dnes stále více uplatňují ve skladbách plochých střech. Zatímco u fóliových systémů je jednovrstvá aplikace standardním řešením, v technologii asfaltových pásů, zejména s ohledem na mnohaletou historii využití asfaltových pásů ve stavebnictví, se stále jedná o relativní novinku. Použití jednovrstvé mechanicky kotvené hydroizolace představuje velmi rychlou a progresivní metodu, která je však založena na vysoké technologické kázni.

2 MOŽNOSTI POUŽITÍ JEDNOVRSTVÝCH SYSTÉMŮ

Návrh jednovrstvých systému z asfaltových pásů nebo fólie je v souladu s normovými požadavky stále ještě platné ČSN P 73 0606 Hydroizolace staveb – Povlakové hydroizolace – Základní ustanovení [4], kde v Příloze C jsou uvedeny příklady složení povlakových hydroizolací v závislosti na hydrofyzikálním namáhání.

Pro podmínky srážkové vody stékající po povrchu povlakové krytiny je možné použít jeden kombinovaný asfaltový pás tl. 5 mm, popř. hydroizolační fólii tl. 1,2 mm. V prostředí srážkové vody prosakující ochrannými a provozními souvrstvími teras lze použít jeden kombinovaný asfaltový pás tl. 5 mm, u hydroizolační fólie je nutné použít fólii tl. 1,5 mm s kontrolou vodotěsnosti spojů při realizaci. V případě tlakové vody již nelze využít jednovrstvý systém z asfaltových pásů a hydroizolační povlak je nutné vytvořit ze dvou asfaltových pásů typu S. U fóliových systémů je možné použít jednu fólii tl. 1,5 mm se signální vrstvou a kontrolou vodotěsnosti spojů při realizaci, ideálně doplněnou o kontrolní a sanační systém, popř. v kombinaci s vodotěsnými stavebními konstrukcemi.

Použití jednovrstvého mechanicky kotveného systému spočívá především také v dodržení základních požadavků a dále technologických nebo montážních předpisů stanovených výrobcem.

2.1 HYDROIZOLAČNÍ VRSTVA

U jednovrstvých mechanicky kotvených systémů z fólií se jedná o naprostou běžnou, základní aplikaci tohoto materiálu. V České republice se dominantně jedná o fólie na bázi měkčeného PVC tl. 1,2 nebo lépe 1,5 mm vyztužené PES mřížkou. Spoje se provádí s dostatečným přesahem tak, aby byla i se zohledněním kotevního prvku vždy dodržena šířka sváru min. 30 mm. Z hlediska podmínek použití je většinou výrobcem stanoven nebo doporučen minimální sklon. Často je ale přípustné použití fólií i na nižších sklonech za dodržení doplňkových opatření, čímž je myšleno provádění dvoustopého svaru, popř. alespoň ošetření spoje zálivkovou hmotou.

Pro jednovrstvé systémy z asfaltových pásů však platí požadavky mnohem přísnější. Pro tuto aplikaci se nejčastěji používají vysoce kvalitní asfaltované pásy, jejichž tloušťka je minimálně 5,0 mm. Asfaltová krycí hmota by měla být dostatečně kvalitní na to, aby byla nejen dobře svařitelná, ale i dlouhodobě flexibilní, SBS modifikace s vyšším podílem modifikátoru. Pásy jsou vyztuženy spřaženou nosnou vložkou z PES rouna zpevněného skelnými vlákny, výjimečně PES rouno vyšší gramáže.

Ty se mohou pro jednotlivé výrobky lišit, ale ve většině případů platí následující požadavky:

• minimální sklon střešního pláště (dle některých výrobců min. 3°),

• využití pouze pro střechy bez provozních vrstev,

• velikost bočních a čelních spojů stanovených výrobcem (u bočního spoje obvykle min. 120 mm, délka čelního spoje 100 – 150 mm).

2.2 MECHANICKÉ ZAKOTVENÍ

Předpokladem pro dlouhodobou funkčnost mechanicky kotveného systému je nutnost zpracování kotevního plánu zohledňující typ podkladu pro mechanické kotvení, použití správného typu, počtu a rozmístění kotevních prvků.

Pro jednovrstvý mechanicky kotvený systém je klíčovou podmínkou především jeho vodotěsnost a zároveň spolehlivost vůči sání větru. Obě podmínky jsou vzájemně provázané. Při dynamickém namáhání spojů hydroizolační vrstvy může dojít k poškození podélného spoje, tím pádem ke ztrátě vodotěsnosti. V tom případě pak střešní plášť přestává plnit svoji základní funkci, tj. hydroizolační schopnost.

Choulostivým místem těchto spojů je přítomnost kotevního prvku jako místa, kde nedochází k vzájemnému plnoplošnému natavení obou pásů a zároveň jsou v tomto místě „zachyceny“ silové účinky vyvolané sáním větru.

Plnoplošné natavení nebo svaření dostatečné šířky spoje je zcela zásadní pro hydroizolační schopnost systému a zároveň pro přenesení silových účinků sání větru. Stejně tak je důležité dodržet podmínky pro umístění kotevních prvků ve spojích – dle většiny výrobců hydroizolačních povlaků je nutné kotevní prvky osadit tak, aby okraj přítlačné podložky byl ve vzdálenosti min. 10 mm, popř. 20 mm od okraje kotveného pásu.

3 PORUCHY A ZKOOUŠENÍ JEDNOVRSTVÝCH SYSTÉMŮ

3.1 ROZVOLŇOVÁNÍ SPOJŮ A USMYKNUTÍ SPOJŮ PÁSŮ

Poruchy projevující se rozvolňováním nebo usmyknutím spoje pásů nebo fólií mohou být způsobeny nevhodným použitím nosné vložky, nedodržením technologické kázně při provádění spojů (neplnoplošné natavení spoje, studený svár apod.), popř. nevhodné nebo nekvalitní hmotě, ze které je pás nebo fólie vyrobena.

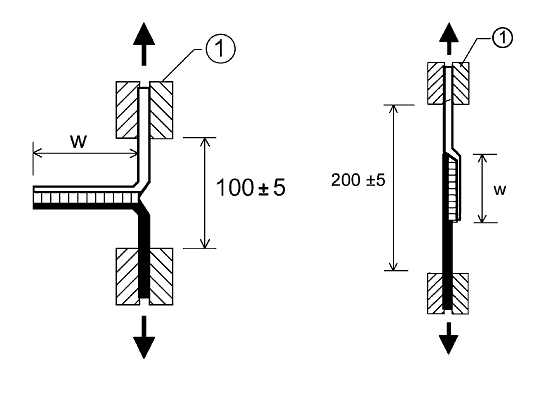

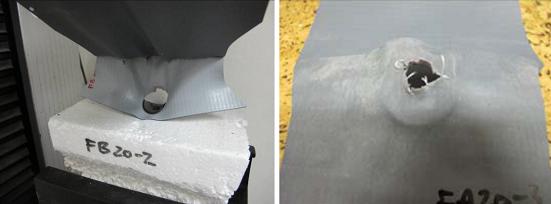

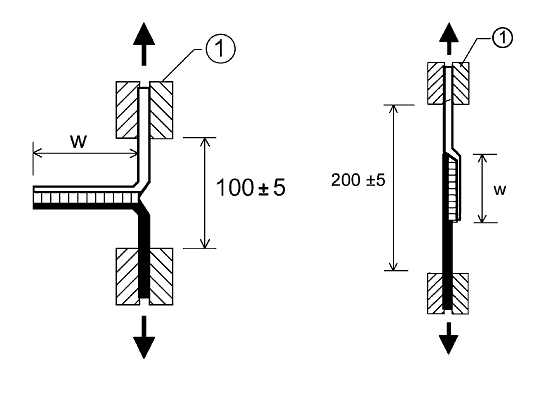

Dle ČSN EN 13707 Hydroizolační pásy a fólie – Vyztužené asfaltové pásy pro hydroizolaci střech – Definice a charakteristiky [5] je výrobce povinen deklarovat pevnost spoje pro jednovrstvé mechanicky kotvené systémy, konkrétně se jedná o zkoušku na odlupování ve spojích (viz Obr. 1, pro asfaltové pásy prováděno dle [6] a pro fólie dle [7]) a smykovou odolnost ve spojích (viz Obr. 2 dle [8] nebo [9]).

Obr. 1 Zkouška odolnosti proti odlupování ve spojích

Obr. 2 Zkouška smykové odolnosti ve spojích

Výše uvedené zkoušky jsou pouze porovnávací, na základě jejich výsledků můžeme porovnávat pevnosti spojů různých materiálů vystavených přesně definovanému namáhání. Nevypovídají však dostatečně o pevnosti spoje, který v reálu odolává kombinaci obou výše popsaných silových působení, navíc u mechanicky kotvených systému zde nezanedbatelnou roli hraje přítomnost kotevního prvku ve spoji.

3.2 UMÍSTĚNÍ KOTEVNÍHO PRVKŮ

A právě nevhodné umístění nevhodné umístění kotevního prvku, může výrazným způsobem výslednou pevnost, popř. hydroizolační schopnost spoje, ovlivnit. Snad všichni výrobci asfaltových pásů, fólií nebo kotevních prvků předepisují, že okraj přítlačné podložky musí být umístěný min. 10 mm (někteří dodavatelé dokonce uvádějí 20 mm) od okraje kotveného pásu/fólie – viz Obr. 3.

Velmi častou chybou při provádění mechanicky kotvených hydroizolačních vrstev je nevhodné umístění kotevního prvků, a sice příliš blízko nebo naopak daleko od kraje kotveného pásu. Velký problém představují kotevní prvky umístěné příliš blízko okraje kotveného pásu nebo fólie (viz Obr. 4), ty nedokáží plně využít přítlaku kotevní podložky k podkladu a často tak dochází k „podvlečení“ pásu pod podložkou a tím samozřejmě k selhání kotveného systému. Naopak kotevní prvek daleko od kraje kotveného pásu může ovlivnit hydroizolační spolehlivost spoje.

V případě oválných roznášecích podložek, kdy s výhodou využíváme její větší obvod a tím i větší přítlačnou plochu, je častou chybou pootočení této podložky.

Obr. 3: Správné umístění kotevních prvků

Obr. 4: Nepřípustné umístění kotevních prvků

Pro ověřování chování spojů mechanicky kotvených hydroizolačních povlaků lze využít zkoušky skutečných segmentů skladby střešního pláště vystavené definovanému namáhání v tlakové komoře. Zde na mechanicky kotvený spoj hydroizolace (vč. tepelně izolační vrstvy a podkladu) působí cykly dynamických tlaků a sleduje se chování zkušebního tělesa, míra a způsob jeho porušení. Tato Zkouška sání větru ve skutečném měřítku je definována v Řídícím pokynu pro systémy mechanicky kotvených hydroizolačních povlaků ETAG 006 [10].

Další renomovanou zkouškou je Zkouška odolnosti proti zatížení větrem podle doplňující směrnice UEAtc [11] prováděná na zkušebním zařízení společnost SFS intec ve švýcarském Heerbruggu. Opět se jedná o zkoušku výseku skutečné skladby střešního pláště s mechanicky zakotvením ve spoji. Zkoušený pás je uchycen do podkladu několika kotevními prvky a konce asfaltového pásu jsou upevněny po obou stranách. Pás je vystaven cyklickému, postupně se zvyšujícímu namáhání hydraulickými válci, které tak simuluje sání větru. Výsledkem zkoušky je stanovení hodnoty tahové síly, kterou bezpečně přenese kotevní prvek jak těsně před porušením vodotěsnosti.

4 EXPERIMENTÁLNÍ ZKOUŠENÍ

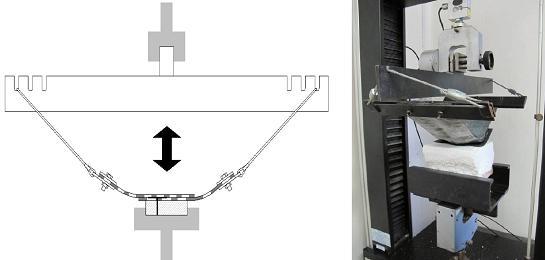

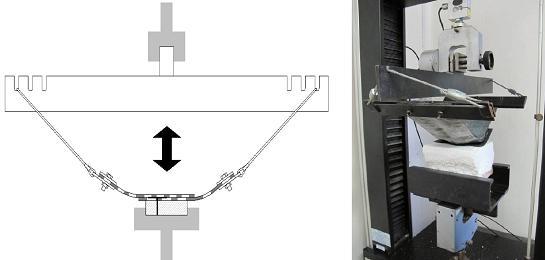

Výše uvedené zkoušky se pravděpodobně nejvíce přibližují skutečnému namáhání mechanicky zakotvené hydroizolační vrstvy vlivem sání větru. V rámci zpracování mé disertační práce zaměřené na spoje jednovrstvých mechanicky kotvených asfaltových pásy jsem prováděl měření na specifickém zařízení, které vycházelo z principu zkoušky Stanovení odolnosti proti odlupování ve spojích [6], [7].

Zkouška také probíhala na trhacím stroji při namáhání zkušebního tělesa konstantní rychlostí, ale zkušební těleso netvořil pouze hydroizolačního povlaku, nýbrž celý segment skladby střešního pláště. V horní čelisti stroje je upnuto rameno, které přes ocelová lanka přenáší silové zatížení do kotvících plechů, v nichž jsou sevřeny konce zkoušeného hydroizolačního povlaku. Ve spodní čelisti se nachází podložka, do které je přes tepelnou izolaci pomocí klasického kotevního prvku v přesahu zakotven hydroizolační povlak (viz Obr. 5 a Obr. 6). Konstantním vzdalováním čelistí trhacího stroje dochází k namáhání spoje a následně jeho porušení. Výsledkem měření je hodnota síly, při jaké dojde k porušení spoje.

Obr. 5 Schéma zkušebního zařízení

Obr. 6 Fotografie z průběhu zkoušky

Simulované namáhání zkušebního tělesa sice není dynamické, pouze konstantní rychlostí, ale jednoduchou úpravou je možné zkoušet celý segment skladby střešního pláště a zohlednit tak vliv kotevního prvku na chování spoje. To dává možnost porovnávat nejen různé materiály hydroizolačního povlaku, tak i kotevních prvků jak pro zateplené nebo i nezateplené střešní pláště, ale například i porovnat právě nevhodné umístění kotevního prvku ve spoji.

Pro zkoušení byla vybrána skladba zateplené střechy s vloženou tepelnou izolací z EPS tl. 80mm, zakotvená kotevním prvkem SFS intec s plastovým teleskopem ISO-TAK k desce OSB tl. 22mm. Jako hydroizolační povlak byly vybrány čtyři varianty:

1. zkušební vzorek G

SBS modifikovaný asfaltový pás tl. 5,2 mm, nosná vložka: PES 180 g/m2, oboustranně vyztužená skleněným vláknem, -25°C, délka spoje 120 mm

2. zkušební vzorek H

SBS modifikovaný asfaltový pás tl. 5,2 mm, nosná vložka: PES 230 g/m2, nezesílená, -25°C, délka spoje 100 mm

3. zkušební vzorek FA

mPVC fólie tl. 1,2 mm, vyztužená PES mřížkou, délka spoje 100 mm, svařený spoj 30 mm

4. zkušební vzorek FB

mPVC fólie tl. 1,5 mm, vyztužená PES mřížkou, délka spoje 100 mm, svařený spoj 30 mm

5 VÝSLEDKY MĚŘENÍ

5.1 ASFALTOVÉ PÁSY

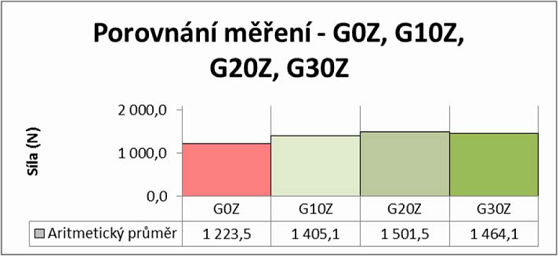

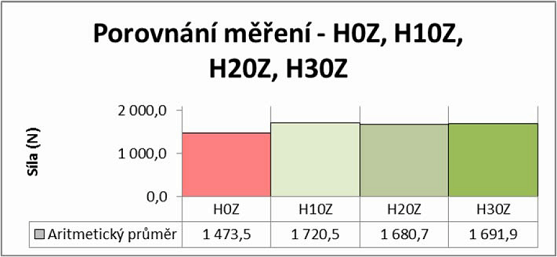

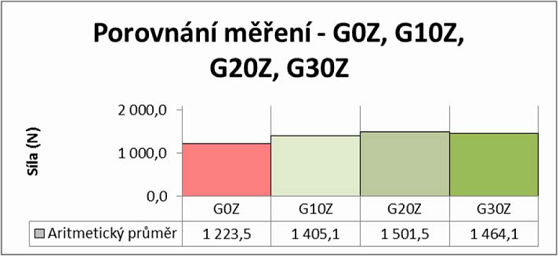

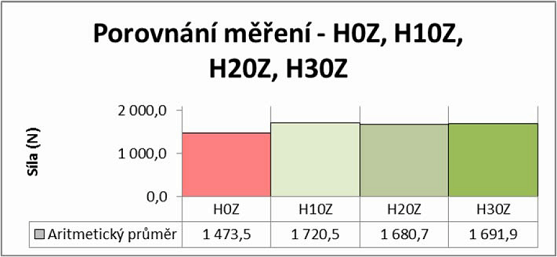

Pro asfaltové pásy (vzorek G a H) byly provedeny zkoušky pro varianty umístění kotevního prvku 0 mm (označeno G0Z a H0Z), 10 mm (G10Z a H10Z), 20 mm (G20Z a H20Z) a 30 mm (G30Z a H30Z) od okraje dolního asfaltového pásu. Zkušební vzorek měl šířku 150 mm, dolní pás byl zakotven jedním kotevním prvkem a spoj délky 100 nebo 120 mm byl následně plnoplošně nataven. Pro každý zkušební vzorek bylo odzkoušeno 10 zkušebních těles, výsledná síla je dána jako průměrná hodnota z platných měření.

Tabulka 1: Porovnání výsledků pro zkušební vzorek G

Tabulka 2: Porovnání výsledků pro zkušební vzorek H

Na výše uvedených grafech jsou vzájemně porovnány výsledky měření pro jednotlivé zkušební vzorky variant G a H. V jednotlivých sloupcích jsou uvedeny průměrné hodnoty z měření zkušebních vzorků pro varianty umístění kotevního prvku ve vzdálenosti 0 mm, 10 mm, 20 mm a 30 mm od okraje kotveného asfaltového pásu. Cílem porovnání není zhodnocení rozdílu mezi oběma pásy, ale zdůraznit rozdíly při nedodržení technologické kázně.

Výrazně nižší pevnosti vykazují zkušební vzorky, kdy kotevní prvky byly umístěny 0 mm od okraje asfaltového pásu (G0Z a H0Z), tyto hodnoty jsou cca o 15% nižší ve srovnání se zkušebními tělesy, kde kotevní prvky byly v předepsané vzdálenosti min. 10 mm (G10Z a H10Z).

Způsob porušení byl pro oba zkoušené asfaltové pásy velmi podobný – u zkušebních těles s kotevním prvkem 0 mm od okraje došlo k rozlepení spoje kolem plastového teleskopu, se zvyšujícím se namáhání byl pak roztržen dolní pás o dřík plastového teleskopu, souvrství se postupně podvléklo pod přítlačnou podložkou teleskopu a došlo tak k odtržení souvrství od kotevního prvku – viz Obr. 7 a Obr. 8.

Pro ostatní zkušební tělesa s kotevním prvkem 10 mm, 20 mm nebo 30 mm od okraje pásu byl průběh zkoušky obdobný – při postupné zatěžování spoje docházelo ke vzájemnému prokluzu obou pásu v přesahu, k rozlepení spoje nedocházelo a při maximálním namáhání došlo k prasknutí nosné vložky dolního pásu a následnému „přetažení“ přes roznášecí podložku teleskopu – viz Obr. 9 a Obr. 10.

Obr. 7: Průběh zkoušky – kotevní prvek 0 mm od okraje pásu

Obr. 8: Způsob porušení – kotevní prvek 0 mm od okraje pásu

Obr. 9: Průběh zkoušky – kotevní prvek 30 mm od okraje pásu

Obr. 10: Způsob porušení – kotevní prvek 30 mm od okraje pásu

5.2 FÓLIE Z MĚKČENÉHO PVC

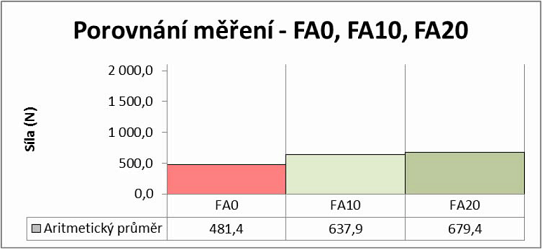

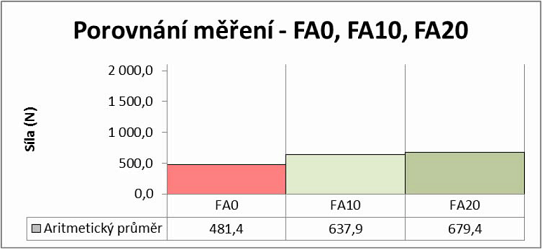

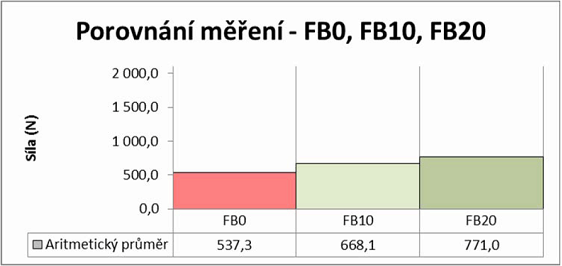

Pro fólie z mPVC (vzorek FA – fólie tl. 1,2 mm a FB – folie tl. 1,5 mm) byly provedeny zkoušky pro varianty umístění kotevního prvku 0 mm (označeno FA0 a FB0), 10 mm (FA10 a FB10) a 20 mm (FA20 a FB20) od okraje dolní fólie. Zkušební vzorek měl šířku 150 mm a dolní pás zakotven jedním kotevním prvkem, přesah byl v souladu s technologickým předpisem výrobce délky 100 a na vnějším okraji svár šířky 30 mm. Pro každý zkušební vzorek bylo odzkoušeno 5 zkušebních těles, výsledná síla je dána jako průměrná hodnota z platných měření.

Tabulka 3: Porovnání výsledků pro zkušební vzorek FA

Tabulka 4: Porovnání výsledků pro zkušební vzorek FB

Tabulka 3 a Tabulka 4 ukazuje výsledky měření pro jednotlivé zkušební vzorky variant FA a FB. V jednotlivých sloupcích jsou uvedeny průměrné hodnoty z měření zkušebních vzorků pro varianty umístění kotevního prvku ve vzdálenosti 0 mm, 10 mm, a 20 mm od okraje kotvené fólie.

Opět zkušební vzorky, kdy kotevní prvky byly umístěny 0 mm od okraje fólie (FA0 a FB0), vykazují o cca 20 – 25% nižší hodnoty ve srovnání se zkušebními tělesy, kde kotevní prvky byly umístěny v předepsané vzdálenosti min. 10 mm (FA10 a FB10).

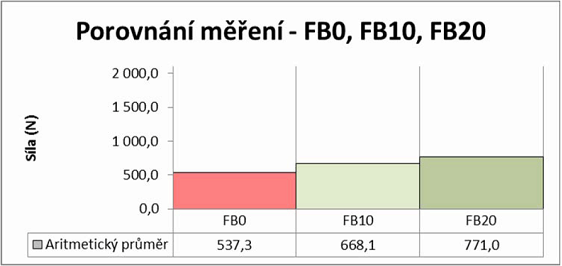

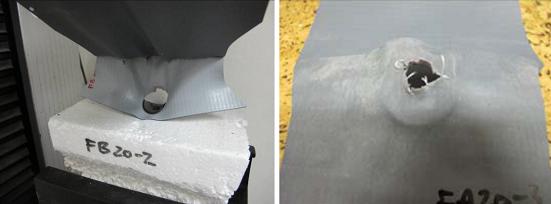

Způsob provedení spoje u asfaltového pásu (plnoplošně natavení v délce 100 nebo 150 mm) je zcela odlišný v porovnání s fólií – předepsaný přesah je sice také 100 mm, ale vzájemný svár obou fólií je pouze 30 mm. Přesto způsob porušení byl pro oba materiály podobný. U fólií, kde kotevní prvky byly umístěny 0 mm od okraje, došlo pouze k minimálnímu rozlepení spoje v blízkosti plastového teleskopu a se zvyšujícím se namáháním byla postupně kotvená fólie roztržena o dřík plastového teleskopu a došlo tak k odtržení hydroizolačního povlaku od kotevního prvku – viz (Obr. 11 a Obr. 12).

Pro ostatní zkušební tělesa s kotevním prvkem 10 mm a 20 mm byl průběh zkoušky obdobný – při postupném zatěžování spoje docházelo k velmi malému rozlepování spoje pouze v blízkosti teleskopu a při maximálním namáhání došlo k prasknutí výztužné mřížky dolní fólie a následnému „přetažení“ přes roznášecí podložku teleskopu – viz Obr. 13 a Obr. 14.

Obr. 11: Průběh zkoušky – kotevní prvek 0 mm od okraje fólie

Obr. 12: Způsob porušení – kotevní prvek 0 mm od okraje fólie

Obr. 13: Průběh zkoušky – kotevní prvek 20 mm od okraje fólie

Obr. 14: Způsob porušení – kotevní prvek 20 mm od okraje fólie

6 ZÁVĚR

Z provedených měření vyplývá, že nedodržení předepsané technologické kázně negativně ovlivňuje schopnost mechanicky zakotveného spoje přenést uvažované zatížení.

Zásadním pochybení je nedodržení předepsané minimální vzdálenosti přítlačné podložky od okraje kotveného asfaltového pásu či fólie.

Pokud je umístěna podložka přímo u okraje pásu, pak není plně využita přítlačná síla po celém jejím obvodě a dochází k roztržení kotvené hydroizolace o dřík teleskopu. Výsledné síly pak mohou být u asfaltových pásů o 15% a u fólií o 20-25% nižší ve srovnání s variantou, kdy je dodržena minimální předepsaná vzdálenost kotevního prvku od okraje pásu, popř. fólie.

7 LITERATURA

[1] FAJKOŠ A., PLACHÝ J., PETŘÍČEK T. 2008. Pevnost spojů jednovrstvých mechanicky kotvených asfaltových pásů. Sympózium Strechy 2008, STU Bratislava, Bratislava 2008, ISBN 978-80-227-2990-1.

[2] ČSN 73 1901. Navrhování střech: Základní ustanovení. Praha: Úřad pro technickou normalizaci, metrologii, a státní zkušebnictví, 02/2011.

[3] ČSN P 73 0600. Hydroizolace staveb – Základní ustanovení. Praha: Úřad pro technickou normalizaci, metrologii, a státní zkušebnictví, 11/2000.

[4] ČSN P 73 0606. Hydroizolace staveb – Povlakové hydroizolace – Základní ustanovení. Praha: Úřad pro technickou normalizaci, metrologii, a státní zkušebnictví, 11/2000.

[5] ČSN EN 13707+A2. Hydroizolační pásy a fólie – Vyztužené asfaltové pásy pro hydroizolaci střech – Definice a charakteristiky. Praha: Úřad pro technickou normalizaci, metrologii, a státní zkušebnictví, 12/2009.

[6] ČSN EN 12316-1. Hydroizolační pásy a fólie – Část 1: Asfaltové pásy pro hydroizolaci střech – Stanovení odolnosti proti odlupování ve spojích. Praha: Praha: Český normalizační institut, 10/2000.

[7] ČSN EN 12316-2. Hydroizolační pásy a fólie – Část 2: Plastové a pryžové pásy a fólie pro hydroizolaci střech – Stanovení odolnosti proti odlupování ve spojích. Praha: Praha: Český normalizační institut, 10/2000.

[8] ČSN EN 12317-1. Hydroizolační pásy a fólie – Část 1: Asfaltové pásy pro hydroizolaci střech – Stanovení smykové odolnosti ve spojích. Praha: Praha: Český normalizační institut, 10/2000.

[9] ČSN EN 12317-2. Hydroizolační pásy a fólie – Část 2: Plastové a pryžové pásy a fólie pro hydroizolaci střech – Stanovení smykové odolnosti ve spojích. Praha: Praha: Český normalizační institut, 10/2000.

[10] ETAG 006. Řídící pokyn pro evropská technická schválení – Systémy mechanicky kotvených pružných střešních hydroizolačních povlaků. Brusel: Evropská organizace pro technická schválení – EOTA, 03/2000.

[11] Doplňkový návod UEAtc k posuzování mechanicky kotvených střešních hydroizolací, UEAtc: Evropský svaz pro technické schvalování ve stavebnictví (Union Européene pour l’Agrément technique dans la construction), 04/1991