Poruchy hydroizolací I.

Každá hydroizolace je nějakým způsobem riziková a jednoduše řečeno je to vyjádřeno starou izolatérskou pravdou, že jsou pouze dva druhy izolaci. První ty co tečou a druhé, ty co potečou. Smutnou skutečností současné doby je to, že z těch druhých se ty první stávají ve velice krátkém čase, který se vymyká dobrému vkusu. Ve většině případů se jedná o tak zvané „low cost“ řešení, které pak přináší „high trouble“. Je nutné konstatovat, že se to týká jak fóliových, tak i asfaltových izolací, prostě všech izolací.

Zjištění skutečných příčin selhání izolace se poté stává složitou skládankou z různých disciplín včetně defektoskopie, Posuzování jednoho takového izolačního systému z fólie PCV-P je námětem tohoto článku. Přestože se jedná o malý výsek z celkové práce je rozdělen do třech částí.

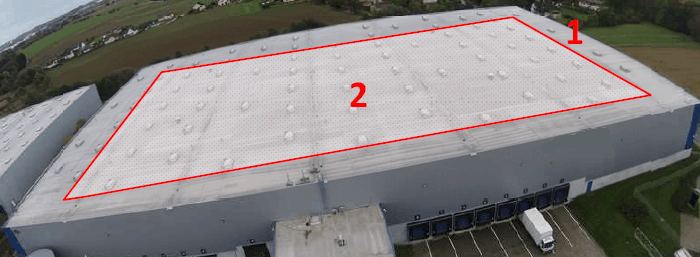

Obr. č. 1: Letecký pohled na střechu s posuzovanou hydroizolaci

Defektoskopie jakéhokoliv izolačního systému představuje velmi rozsáhlou práci, která se skládá z různých činností a metod. V tomto případě bylo potřeba zjistit jak stav hydroizolačního povlaku jako výrobku, tak bylo potřeba zjistit, zda jeho stárnutí neohrožuje jeho funkčnost, tj. vyhledat vlastnosti, které jsou signifikantní z hlediska životnosti.

Celé zjišťování bylo rozděleno do následujících etap:

- Základní studium technických podkladů – inventura papírových podkladů – projekt, stavební deník, materiálové listy atd.

- Místní šetření s vizuální prohlídkou hydroizolace v kombinaci s pohledem z coptru, který poskytuje významné informace o celkovém vizuálním vzhledu střešního pláště

- Místní šetření s odebráním vzorků pro následnou laboratorní analýzu

- Místní šetření s provedením impedanční defektoskopie (případně jiné měření – termovizní atd.), která nám poskytla informace o vlhkosti pod hydroizolačním povlakem (ukázalo se, že měříme vlhkost v hydroizolaci a nejen pod ní)

- Laboratorní zkoušky odebraných vzorků hydroizolační fólie, včetně jejich vyhodnocení

- Shrnutí všech podkladů, které jsou k dispozici a jejich vyhodnocení a stanovení celkové diagnózy

První etapa prací je zjištění technických vlastností, které jsou uvedeny v různých technických podkladech, vždy je nutné dbát na dobu dodávky podklady se mění a je nutné mít odpovídající informace ke skutečnosti, která se v daný okamžik hodnotí.

Kromě technických vlastností se hledá projekt, kde by byly exaktně popsány technické informace, ale též údaje o údržbě a další specifické údaje, které umožní přesnou znalost střešního pláště a jednotlivých jeho komponentů.

Skladba střešního pláště dle informací od objednatele (směrem od interiéru):

- nosná příhradová konstrukce z ocelových prvků;

- podkladní deska z trapézového plechu;

- parotěsná zábrana fóliová;

- desky z pěnového polystyrénu EPS 70 Stabil tl. 80 mm;

- desky z minerální vlny tl. 60 mm;

- hydroizolace fóliová mPVC (mechanicky kotvená), výrobcem deklarovaná jako tl. 1,2 mm.

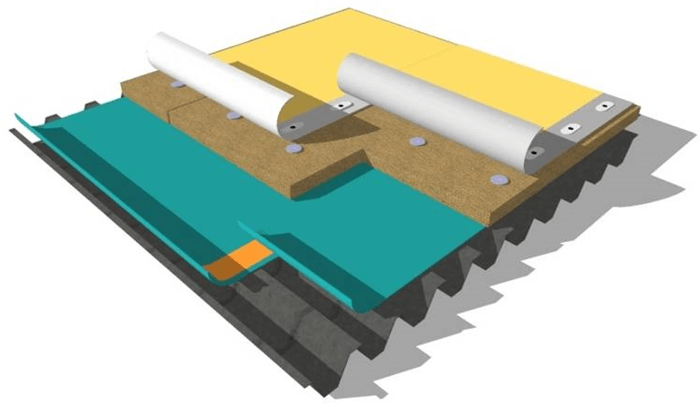

Obr. č. 2: Schéma skladby střešního pláště.

U výše uvedené části je velmi důležitá informace, že se jedná o fólii tl. 1,2 mm, která je mechanicky kotvená k podkladu. Pod hydroizolací je tepelná izolace na bázi minerálních desek, která nemá jakýkoliv negativní vliv na hydroizolační fólii. V případě přímého kontaktu fólie a pěnových plastů, lze očekávat negativní vliv těchto tepelných izolací na fóliové hydroizolace s těkavými změkčovadly.

V tomto případě byla provedena prakticky najednou všechna tři „místní šetření“, tj. vizuální prohlídka, včetně air analýzy, odběr vzorků a impedanční defektoskopie“. Tj. byla provedena podrobná prohlídka střešního pláště, včetně odběru vzorků. Toto bylo prováděno za přítomnosti notáře , tak aby se zamezilo budoucím sporům o původu vzorků.

Ihned po vizuální kontrole, resp. průletu coptru byly zjištěny barevnostní anomálie na povrchu hydroizolační fólie. Na toto byla též zaměřena i impedanční defektoskopie, které potvrdila i výraznější vlhkost u částí fólie, která vizuálně byla vyhodnocena jako světlejší. Pří místním šetření se dokumentuje odběr sond, z míst, která určí znalec nebo jiný odpovědný pracovník. Tato místa by měla dokonale popsat stav střešního pláště a současně by měla určit extrémy hydroizolačního povlaku.

Obr. č. 3: Odebraný vzorek č. 3 – v místě spoje foliové hydroizolace.

Obr. č. 4: Odebraný vzorek č. 4 – v místě spoje foliové hydroizolace.

Obr. č. 5: Odebraný vzorek č. 5 – v místě spoje fóliové hydroizolace.

Obr. č. 6: Odebraný vzorek č. 6 – severní strana světlíku.

Obr. č. 7: Odebraný vzorek č. 7 – jižní strana světlíku.

Obr. č. 8: Odebraný vzorek č. 8 – pásový vzorek hydroizolační fólie.

Každý vzorek slouží k jinému účelu, proto je nutné dbát na jeho tvar a budoucí použití.

Další velmi důležitou součástí místního šetření je impedanční defektoskopie, která byla prováděna na předmětném objektu.

Obr. č. 9: DecScaner – přístoroj pro impedanční defektoskopii plochých střech

Obr. č. 10: Pro letecké snímkování používáme copter se stabilizací obrazu

Použitím těchto defektoskopických přístrojů je možné získat celkový pohled na stav hydroizolačního povlaku, kde pomocí coptru se zjistí rozložení barevných anomálií na střešním plášti a tyto anomálie se následně prověří pomocí impedanční defektoskopie a případných destruktivních sond do střešního pláště.

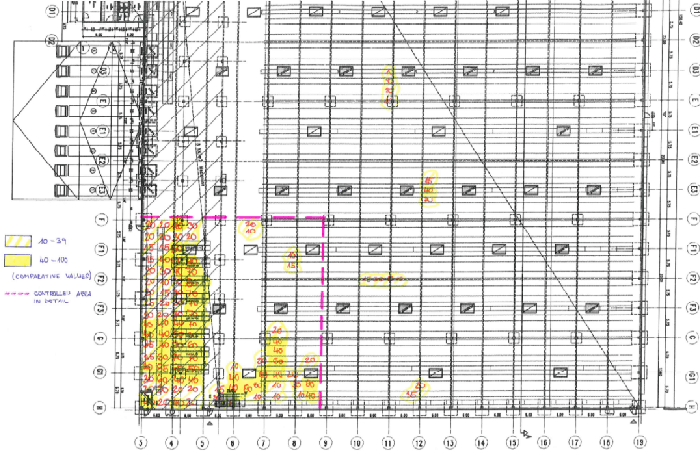

V tomto případě je možné identifikovat, zejména to, že v místech, kde byla fólie světlejší, kde docházelo k „vyplavování“ je zvýšená vlhkost, ale ne pod hydroizolačním povlakem, ale plošně v hydroizolačním povlaku. V oblasti, která byla kontrolována, se zjistilo, že je zvýšená vlhkost byla zachycena, zejména v hydroizolačním povlaku, což svědčí o jeho nasákavosti, kterou je však nutné kontrolovat i laboratorními zkouškami.

Obr. č. 11: Vlhkostní mapa části střešního pláště

Obr. č. 12: Letecký pohled na střešní plášť s vyznačením ploch se zvýšením namáháním větrem oblast č.1.