Problematika pečetících vrstev v současných podmínkách staveb

Příspěvek ze sborníku konference Hydroizolace 2018

Ing. Jan Horský

Horský s.r.o., Klánovická 286/12, 198 00 Praha 9

Tel.: +420 603 540 690, e-mail horsky@horsky.cz

Anotace:

Příspěvek se zabývá problémy poruch izolací zejména ve spoji pečetící vrstva-pás z hlediska

různých vlivů v proměnách počasí, použitých hmot, času a chování stavebních dělníků na

izolaci či ochranné vrstvě izolace. Současně se zabývá skutečnostmi, které ovlivňují kvalitu

provedení izolační vrstvy z hlediska současných materiálů s ohledem na to, zda se podmínky

nezměnily natolik, že by bylo potřebné se zamyslet nad stávajícími předpisy.

1. ÚVOD – PORUCHY IZOLACÍ V PRŮBĚHU ČASU

Úvodem je nutné se zmínit, že poruchy na mostech v oblasti pečetící vrstva – NAIP nejsou

novinkou. V letošním roce jsme je sledovali na úseku 20 dálnice D1 a již známé i opomíjené

problémy se zde objevily. Zde se zabýváme zejména těmi, které zde měly největší vliv na vznik

poruch.

Velké problémy nastaly v době hospodářské krize (2008 n), kdy v epoxidu byla zvýšena

dávka ředidel až na hranici, kdy je ještě možno epoxid označit jako bezrozpouštědlový (11%

extrahovatelných podílů). Kritický byl rok 2010, kdy byly v létě extrémní tropické teploty a zvedla

se izolace na desítkách mostů – tehdy na obchvatu Prahy. Odtrhové pevnosti se měřily ráno ve

4 hod. – později již teplota přesáhla 25°C. Problémy se týkaly všech pečetících vrstev a všech

pásů a to bez ohledu na skutečnost, zda zde byla již ochrana izolace nebo ne.

Když jsme definovali problém v rozpouštědlech v epoxidu a naleptání pásů těmito rozpouštědly

byl vyvinut velký tlak na výrobce pryskyřic, aby hodnoty rozpouštědel snížili na minimum.

I když výrobci epoxidů tvrdili, že u nich je vše v pořádku, snížil se obsah extrahovatelných

podílů (rozpouštědel) cca na polovinu. Dnes se pohybují měřené hodnoty v oblasti 4,5 – 6%

extrahovatelných podílů. Tím se epoxid dostal do oblastí, ve kterých není možné mnoho měnit.

Jistý podíl ředidel zde potřebujeme a to zejména alkoholového typu, které zajišťují dobré spojení

i s mokrým betonem.

V následujících letech jsme zaznamenali problémy pouze z jiných důvodů (technologická

nekázeň, zastavení stavby – kde byly provedena ochrana izolace, ale s otevřeným vstupem vody

na pásy ….)

Extrémní tropické teploty letošního léta nás vyvedli z omylu – že je problém zažehnán – a znovu

jsme postaveni před řešení příčin těchto poruch.

2. PORUCHY NA VYBRANÉM ÚSEKU DÁLNICE D1

V době extrémních tropických teplot docházelo letos k mnoha poruchám izolací na mostech,

kde byla použita pečetící vrstva. Ze všech míst a nebylo jich málo, byl vybrán úsek 20 dálnice

D1.

Zkoumané objekty, byly vybrány z jednoho důvodu. Na všech objektech byly použity stejné

materiály z jedné dodávky, izolace na všech mostech byla provedena stejnými lidmi ve stejné

době a za stejného počasí, avšak s různým výsledkem, což dává možnost hlouběji nahlédnout

do celé problematiky provádění izolačních souvrství. Navíc zde byly z dřívějších prací provedeny

kontroly natavení izolačních pásů těsně po jejich natavení na podklad. Výsledky všech zkoušek

na pečetící vrstvě i pásech vykazovaly vyhovující hodnoty.

Beton všech mostovek byl třídy C 30/37 XF4 se ztekucující přísadou Glenium 110 (dle informací

stavby). Tato přísada velmi účinně ztekucuje beton, ale ten krom malých pórů z provzdušnění

obsahuje i větší bublinky vzduchu, které z betonu pomalu odcházejí a zanechávají za sebou

otevřené kanálky. Vzduch z betonu často vybublává ještě dlouho po finální úpravě povrchu.

Izolace mostů je celoplošná z NAIP Bitumelit PR 5 na pečetící vrstvu Sika Ergodur 500

Pro. Izolace byla položena 9 až 12 dní po betonáži na konci května až začátkem června 2018

a následně byla přikryta ochranou z MA.

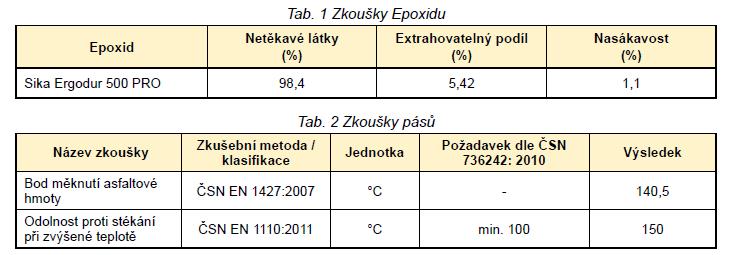

Hodnotíme-li výsledky zkoušek všech hmot, pak všechny naměřené hodnoty splňují požadavky

platných norem i TKP. Beton, pečetící vrstva pásy i MA splnily všechny kvalitativní parametry

požadované pro tyto hmoty.

Stejně tak provedení izolace měřené na konstrukci (odtrhové pevnosti betonu, odpor pečetící

vrstvy, přídržnost NAIP) bylo zcela vyhovující a to s rezervou, kdy proti kvalitě provedení prací

nemůžeme mít nejmenší výhrady.

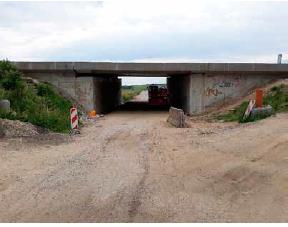

3. POPIS SLEDOVANÝCH MOSTŮ

SO 203 – 3 polový monolit, po rozšíření NK nahoře spřahující deska

SO 205 – 1 polový krátký trámový most, nahoře spřahující tenká deska

SO 206 – 1 polový krátký – monolitická deska relativně tenká

SO 208 – 3 polový 86 m dlouhý most, NK tvořena nosníky I-73 nahoře se spřahující deskou.

V polích 1 a 3 mezi nosníky I prosakuje voda

Obr.1 SO203 Obr.2 SO 205

Obr.3 SO 206 Obr.4 SO 208

Jak je patrno z obrázků je každý most jiný a v každém probíhalo vysýchání betonu jiným

způsobem a vlhkost konstrukce byla jiná. Navzdory stejným použitým materiálům naprosto jiné

podmínky zrání betonu.

4. POUŽITÉ METODY MĚŘENÍ

Průzkum byl proveden dne 15.;16.;21.;28. a 29. 6. 2018. Počasí v době průzkumu se různilo

od polojasného (ve dnech 15. a 16. 6.) do zcela jasného ve dnech 21.;29. a 30. 6. Teploty se

pohybovaly od 15°C ráno do 30°C odpoledne.

Při místním šetření byla v základní pasportizaci použita metoda podrobné vizuální prohlídky

povrchu vozovky mostu. Vizuální prohlídka byla doplněna vyhledáním dutých míst a špatně

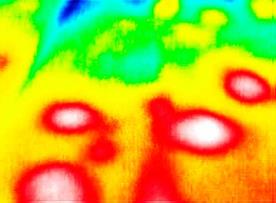

napojených vrstev metodou akustického trasování. Při vhodných klimatických podmínkách, které

až na malé výjimky zde byly, byla rovněž použita metoda termovize s pomocí infrakamery. Měření

metodou radarového CPR systému zde nebylo použito, protože první porucha, kterou radar

spolehlivě zachytí je v místě pásu, a to víme i z akustického trasování a infrakamery. Protože

akustickým trasováním můžeme leccos přehlédnout a infrakamerou zachytíme i spoje pásů bez

poruch je nutno kombinovat obě metody.

Obr. 5 a 6 přípravek a akustické trasování kolem opravy metodou tepelné žehličky

Obr. 6 a 7 poruchy zachycené infrakamerou a mechanické narušení ochrany izolace

5. PORUCHY NA JEDNOTLIVÝCH MOSTECH

Všechny poruchy měly stejný charakter.

• Porucha nastávala ve spoji pečetící vrstva – pás

• Pečetící vrstva byla na povrchu vizuálně čistá a silně lepkavá

• V pečetící vrstvě bylo velké množství mikroporuch – narušení pečetící vrstvy nad dutinkou.

Obr 8 a 9 propálené dírky v pečetící vrstvě – relativně ve vysoké četnosti

Při hodnocení poruch na jednotlivých mostech musíme sledovat všechny aspekty možných

vlivů.

Most SO 203 – spřahující deska na monolitickém betonu – možnost vysýchání betonu jen

jedním směrem – nahoru. Proti jiným objektům zde probíhal velmi čilý stavební ruch a to i těžkou

stavební technikou podle výrazných stop na MA. Celkem nalezeno 320 poruch

Mosty SO 205 a 206 – krátké, deska tenká možnost vysýchání všemi směry – jen 1 nahodilá

porucha

Most SO 208 – dlouhý, možnost vysýchání pouze směrem nahoru – zdola vysoká vlhkost,

nalezeno celkem 578 poruch. Poruchy zde nejsou rozesety náhodně, ale v pruzích nad spoji

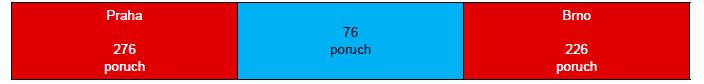

nosníků I-73. Zajímavé je i rozložení poruch podle vlhkosti ve spárách nosníků na podhledu.

Pražské a brněnské pole bylo vlhké, prostřední suché. Je zde zjevné, že pečetící vrstva zde není

parozábranou a proklamovanou teorii druhé izolace neplní.

Obr 10. četnost poruch podle vlhkosti viditelné ve spárách nosníků z podhledu

Obr. 11 a 12 orientace poruch na objektu SO 208

6. HODNOCENÍ PŘÍČIN PORUCH

Beton – V současné době je pro beton mostovek nejčastěji používaný beton C 30/37 XF4.

Pro výrobu se používá relativně malá dávka cementu (360 až 380 kg/m3). Součástí betonu jsou

ztekucující a provzdušňující přísady. Provzdušňující přísady tvoří malé uzavřené póry, které

přerušují kapiláry a mírně zvyšují vodotěsnost betonu – z hlediska poruch nemají výrazný negativní

vliv. Problémem jsou některé přísady na bázi polykarboxyleterů, které výrazně snižují tixotropii

betonových směsí. V případě použití těchto přísad dochází k tomu, že ještě dost dlouhou dobu po

zahlazení povrchu betonu odchází z betonu větší bublinky vzduchu (to jsme u některých přísad

zaznamenali ještě ½ hodiny po zahlazení povrchu). Tím uvnitř betonu zůstávají otevřené kanálky

s naměřenou hloubkou až 2 cm. Kanálky mají malý průměr a je možné je překrýt pryskyřicí, ale

kanálky se pryskyřicí nevyplní.

Pečetící vrstva – Pečetící vrstva je tvořena dvěma vrstvami epoxidové pryskyřice, kde první

vrstva je posypána křemičitým pískem a druhá uzavírá povrch. Povrch je celistvý a kontrolovatelný

měřením odporu. Výše zmíněné kanálky epoxid překryje, ale nevyplní.

Izolační pásy – Izolační pásy se natavují na pečetící vrstvu celoplošně. Při kontaktu plamene

s epoxidem dojde k jeho výraznému změknutí, ale ne k degradaci. Pokud nejsou přítomny kanálky

v betonu (závisí nejen na složení betonu, ale též na tloušťce desky) neděje se v podstatě nic

špatného, jen dojde k natavení pásů a jejich přilepení na pečetící vrstvu. Pokud jsou v betonu

výše zmíněné kanálky, dojde vlivem vysoké teploty ke zvětšení objemu vzduchu a vodní páry

v kanálcích a k proražení epoxidové vrstvy a úniku vzduchu z kanálků. Takto otevřené póry se

již neuzavřou a dávají možnost vodní páře se dostat do rozhraní pás – pečetící vrstva. Pečetící

vrstva přestává takto plnit funkci druhé izolační vrstvy a parozábrany.

Spoj pečetící vrstva – pás – Vlivem rozpouštědel uzavřených v epoxidu dochází k mírnému

snížení pevnosti spoje díky naleptání asfaltu pásů. Toto výrazně urychluje vysoká vnější teplota.

Při běžných teplotách (20°C byla nejnižší naměřená hodnota v úrovni cca 50% pevnosti výchozí).

Rozpouštědla pak odcházejí přes pás a pevnost se navrací do původních hodnot. Při vysokých

teplotách předpokládáme výraznější snížení pevnosti spoje, ale také rychlejší odchod rozpouštědel

do prostředí. Jestli-že při 20°C je dosažena minimální pevnost spoje za cca 6 týdnů, očekáváme

minimální pevnost spoje při teplotách mostovky kolem 50°C přibližně za dobu poloviční nebo až

třetinovou.

Vznik poruch – Vznik poruch pak souvisí s množstvím poruch v betonu (otevřené kanálky)

a teplotou, kdy se při vysoké teplotě výrazně zvýší tlak vzduchu a páry v oblasti spoje pečeť-pás

a zároveň je pevnost tohoto spoje zejména v loupání velmi malá, ve smyku se blíží až polovině

původní hodnoty a v prostém tahu byly naměřeny pevnosti v úrovni 70% hodnot počátečních.

Doprava po MA – Nezanedbatelným faktorem je zde též těžká doprava po mostě v této době,

kdy díky malé pevnosti v loupání dochází s dopravou ke zvětšení poruch i jejich počtu.

7. ZÁVĚR

Závěrem je možné konstatovat, že po změně ztekucujících přísad v betonu dochází k podstatné

změně v pohledu na roli pečetící vrstvy. Některé axiomy, které platily v době jejího zavedení

neplatí (např. pečetící vrstva je druhou izolační vrstvou a parozábranou). Z tohoto důvodu je

z našeho hlediska nutné změnit některé předpisy tak, aby případné poruchy nespadaly do oblasti

náhodných změn klimatických podmínek, ale pouze do kvality použitých materiálů a kvality

provedení prací.