Výrobní poruchy fóliových hydroizolací (zejména PVC), část 2.

2.2. Geometrické vlastnosti vyrobených syntetických fólií

Jedná se zejména o šířku, délku, ale hlavně o tloušťku, resp. přímost „šavlovitost“. Při snižování nákladů dochází k využívání a mnohdy i překročení dovolených tolerancí, a to u všech položek dříve uvedených. Proto je potřeba náhodně před aplikací jednotlivé materiály překontrolovat, zdokumentovat a případně ihned u dodavatele reklamovat.

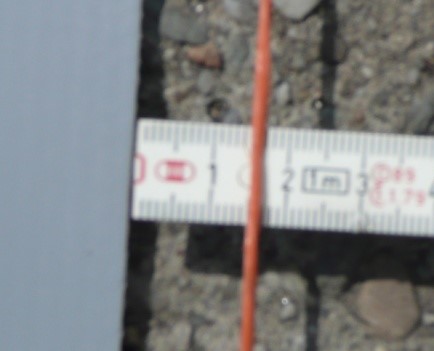

Obr. č. 1 – při měření tloušťky odebraného vzorku byla zjištěna tloušťka 1,05 mm

V tomto případě byla deklarovaná tloušťka, 1,2 mm, při kontrolním měření bylo zjištěna tloušťka výrazně nižší, samozřejmě i pod výrobní tolerancí. Samozřejmě úbytek tloušťky vzhledem k deklarovanému výrobnímu stavu může být důkazem překročení výrobních tolerancí, ale též signálem úbytku změkčovadel ve zkoumané fólii.

Vždy je vhodné zkoumat tloušťku v celém vyrobeném průřezu tak, aby bylo patrné, zda poklesy tlouštěk jsou rovnoměrné nebo nerovnoměrné.

Obr. č. 2 – vzorek fólie x odebraný na střeše za účelem zkoumání variací tloušťky v jednotlivých místech

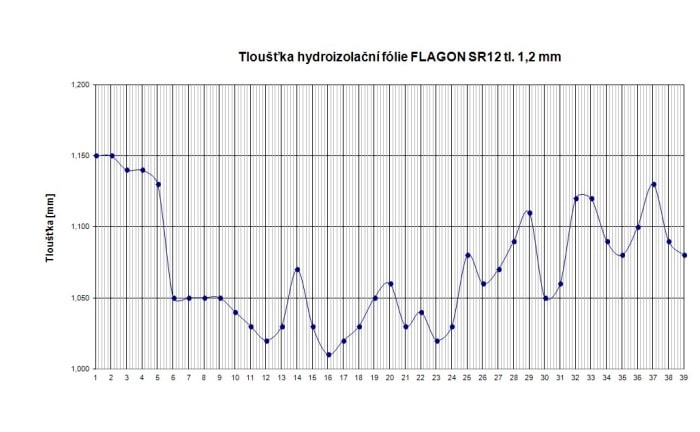

Pomocí měřicího přístroje byl zjištěn průběh tloušťky hydroizolačního materiálu PVC x deklarované tl. 1,2 mm. Tloušťka hydroizolačního souvrství byla měřena na odebraném vzorku č. x – pásový vzorek odebraný ze střechy při stavebně-technickém průzkumu.

V následující tabulce jsou uvedeny tloušťky zjištěné při měření zkušebního pásového vzorku.

Tab. č. 1: Tloušťkový profil zkušebního pásového vzorku č.x.

•Tloušťka [mm] 1 2 3 4 5 6 7 8 9 10

1,150 1,150 1,140 1,140 1,130 1,050 1,050 1,050 1,050 1,040

Tloušťka [mm] 11 12 13 14 15 16 17 18 19 20

1,030 1,020 1,030 1,070 1,030 1,010 1,020 1,030 1,050 1,060

tloušťka [mm] 21 22 23 24 25 26 27 28 29 30

1,030 1,040 1,020 1,030 1,080 1,060 1,070 1,090 1,110 1,050

tloušťka [mm] 31 32 33 34 35 36 37 38 39

1,060 1,120 1,120 1,090 1,080 1,100 1,130 1,090 1,080

Ø tloušťka [mm] 1,070

Součástí vyhodnocení je graf průběhu měřené tloušťky hydroizolační fólie x deklarované tl. 1,2 mm.

Obr. č. 3 – graf průběhu tloušťky hydroizolačního materiálu

Nejmenší tloušťka byla zjištěna v měření č. 16, kde byla dosažena hodnota 1,010 mm, tj. 84 % původní tloušťky. Největší tloušťka byla zjištěna v měřeních č. 1 a č. 2, kde byla zjištěna hodnota 1,150 m, tj 96 % původní tloušťky.

Z naměřených hodnot vyplývá, že průměrná tloušťka zkušebního hydroizolačního vzorku je 1,070 mm, tj. 89 % původní deklarované tloušťky materiálu. Z provedeného měření je patrné, že v průběhu několika let materiál postupně ztrácí svoji tloušťku. Jedním z možných ukazatelů ztráty tloušťky je sprašování vrchní vrstvy hydroizolačního materiálu, v kombinaci se ztrátou změkčovadel. Tuto skutečnost je nutné prověřit dalšími zkouškami, nejlépe pak plynovou chromatografií.

Rychlá evaporace změkčovadel, kromě degradace technických vlastností, způsobuje též charakteristický ftalátový zápach, lidově řečeno, zápach nového linolea. Při nevhodné konfiguraci odvětrávání, nasávání klimatizací atd. dojde k pronikání zápachu i do interiéru objektu. Tento zápach je pak trvalou součástí vnitřního prostředí a je nutné konstatovat, že není pozitivní, dokonce může být i zdraví škodlivý.

Obr. č. 4 – typický příklad šavlovitosti vyrobeného fóliového materiálu

2.3. Řezání, dělení, balení a skladování

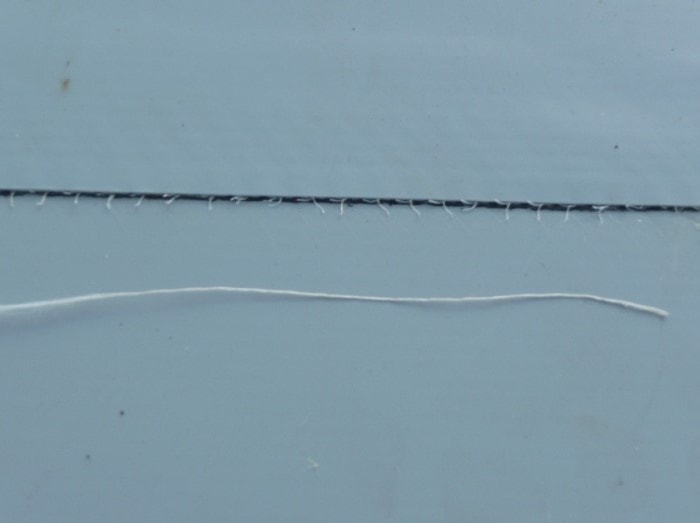

V případě, že nejsou správně nastavena, naostřena řezací zařízení, dochází k „přežvýkání“ výztužné vložky, což se projevuje vykukujícími vlákny z řezové hrany fólie. Obdobný efekt vzniká v případě, že izolační firmy fóliové materiály trhají místo toho, aby je řezaly.

Obr. č. 5 – špatně nařezaný hydroizolační materiál

Obr. č. 6 – špatně nařezaná fólie

Obr. č. 7 – špatně narolované, šavloidní a špatně nařezaná fólie PVC

Špatné řezy jsou patrné již na zabalených rolích. Role by měly mít hladká rovná čela, bez deformací. Veškeré nerovnosti signalizují, že je něco v nepořádku, fólie je šavlovitá nebo křivě zabalená a tudíž zdeformovaná.

Mezi výrobní poruchy lze zařadit i poruchy vzniklé v době skladování a dopravy, tj. logistické poruchy, které vznikají od řezání fólie do jednotlivých rolí až po dodávku ke zpracování na stavbu.

Obr. č. 8 – paleta se špatně narolovanými rolemi syntetické fólie

Obr. č. 9 – deformace rolí v rámci palet

Obr. č. 10 – deformace rolí v rámci balení a dopravy

Obr. č. 11 – destrukce balení syntetických fólií v průběhu transportu

Na výše uvedeném obrázku je destrukce palety pod rolemi syntetické fólie. Jedná se o typický případ přetížení, kdy náklad je schopen zlikvidovat paletu. Tedy paleta je přetížena.

Obr. č. 12 – detail zničené palety. Zničení přepravovaného materiálu je naprosto jednoznačné.

2.4. Mechanická poškození výrobků při výrobě

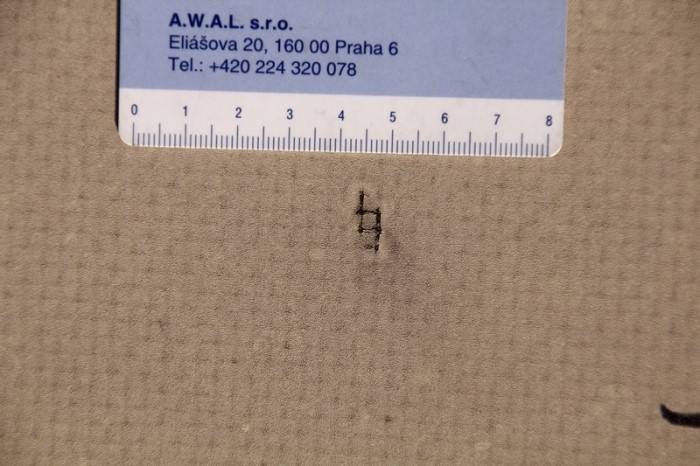

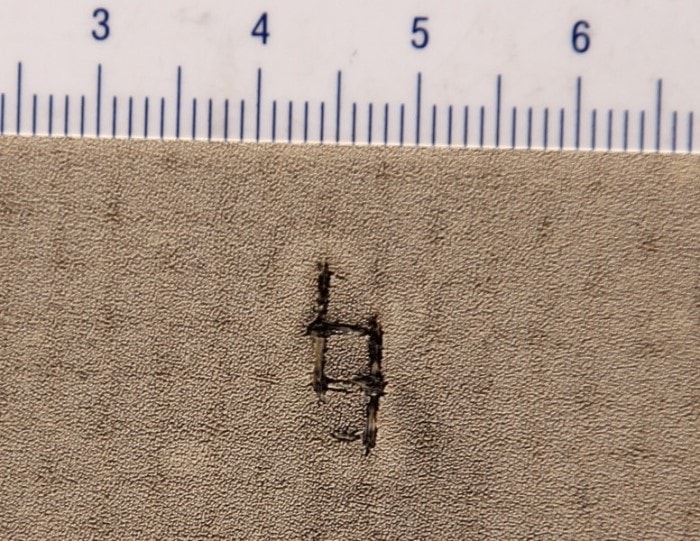

Obr. č. 13 – stopy po neočištěných válcích výrobní linky

Obr. č. 14 – stopy po poškození hydroizolačního povlaku v průběhu výrobního procesu (omluvte kvalitu pořízeného snímku)

Na výše uvedeném obrázku je patrné mechanické poškození, otisky, nečistoty, která se v průběhu výrobního procesu nalepuje na jednotlivé válce výrobní linky. Tato nalepená špína se pak obtiskne na vyrobený hydroizolační povlak, který pak má v tomto místě výrazně nižší tloušťku, tedy výrazně nižší životnost.

Další variantou jsou pravidelné snížení tloušťky fólie v pravidelně se opakujících intervalech, které signalizují nerovnosti na válcích výrobní linky. Důsledkem těchto imperfekcí jsou pak bodové stopy jak je uvedeno na následujících obrázcích.

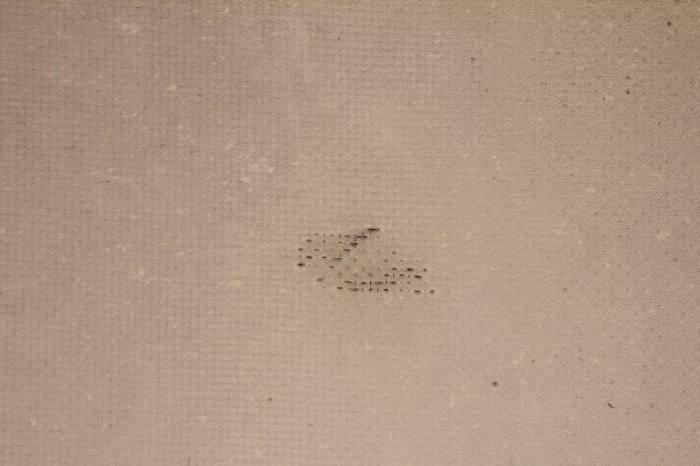

Obr. č. 15 – pravidelně poškozená vrchní vrstva fólie

Obr. č. 16 – pravidelně poškozená vrchní vrstva fólie – detail předchozího

Toto byly bodové, malého rozsahu, jejich variantou jsou rozsáhlá poškození obdobného typu. Vše závisí na seřízení výrobní linky, která v tomto případě, vykazovala výraznou závadu výrobního procesu.

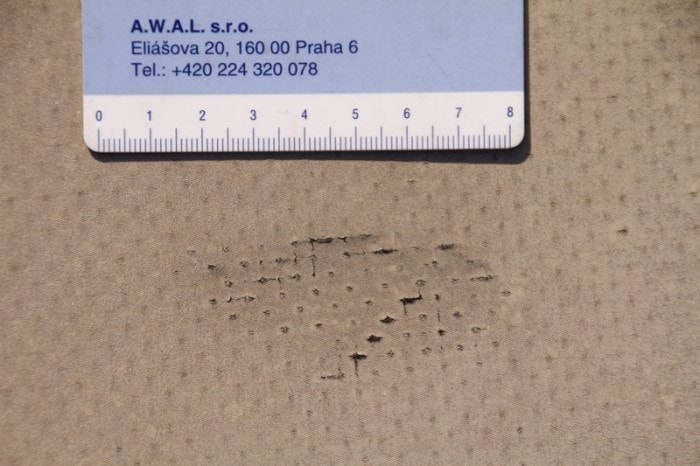

Obr. č. 17 – pravidelné otisky prvků výrobní linky, které porušily povrch fólie, tj. způsobily defekty, které jsou dokumentovány na následujících obrázcích

Obr. č. 18 – pravidelně poškozená vrchní vrstva fólie

Obr. č. 19 – pravidelně poškozená vrchní vrstva fólie – detail předchozího

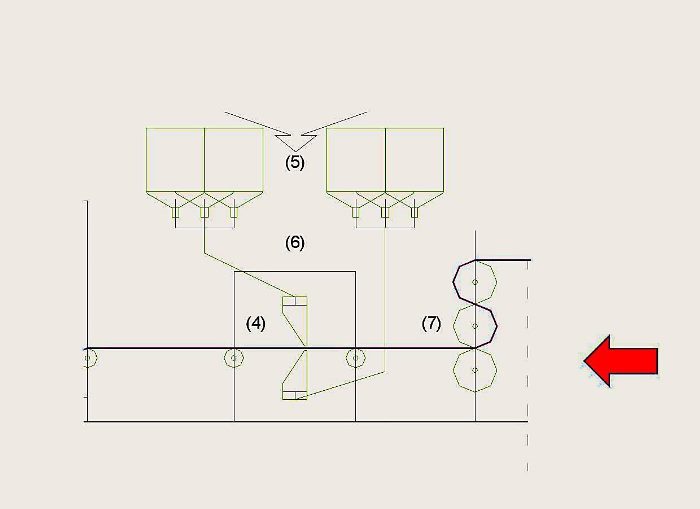

Obr. č. 20 – výřez výrobní linky, s identifikací válců, mezi kterými musí fólie proběhnout a které mohou její povrch poškodit

Další variantou jsou liniové otisky válců na vyrobených fóliích, dva typy těchto stop jsou uvedeny na následujících obrázcích. V místech stop je poškozen povrch hydroizolační fólie, který tak rychleji degraduje.

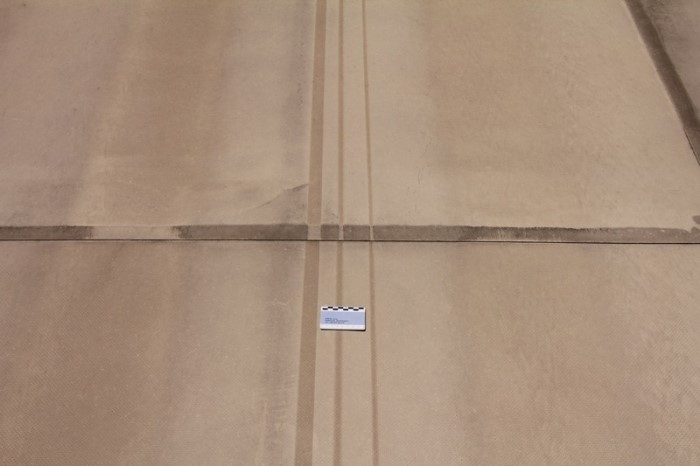

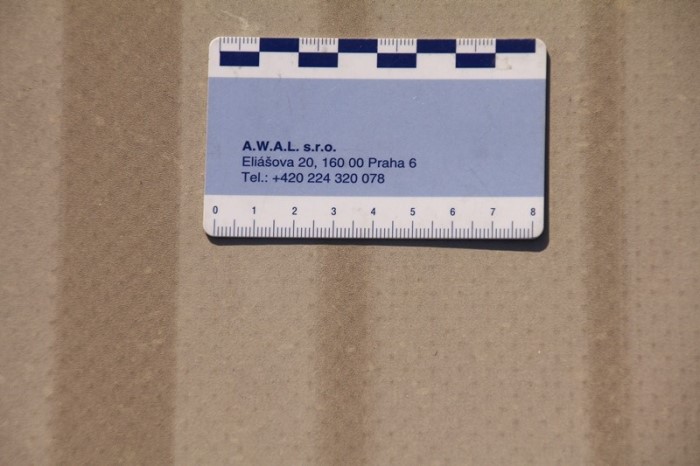

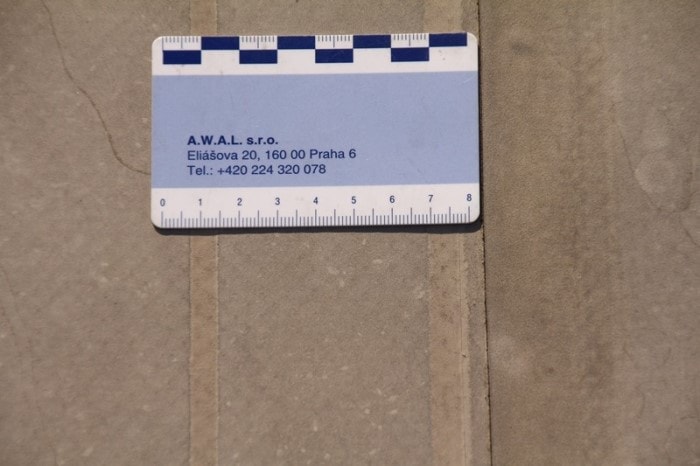

Obr. č. 21 – otisky válců výrobní linky na fólii PVC

Obr. č. 22 – otisky válců výrobní linky na fólii PVC

Obr. č. 23 – otisky válců výrobní linky na fólii PVC – jiný tvar

Další část článku si můžete přečíst v příštím týdnu.

Fotografie: autor